- |Casa

- | Quem Somos

- | Notícia

- | Produtos

- | Caso

- | Serviço

- | Recrutamento

- Contato

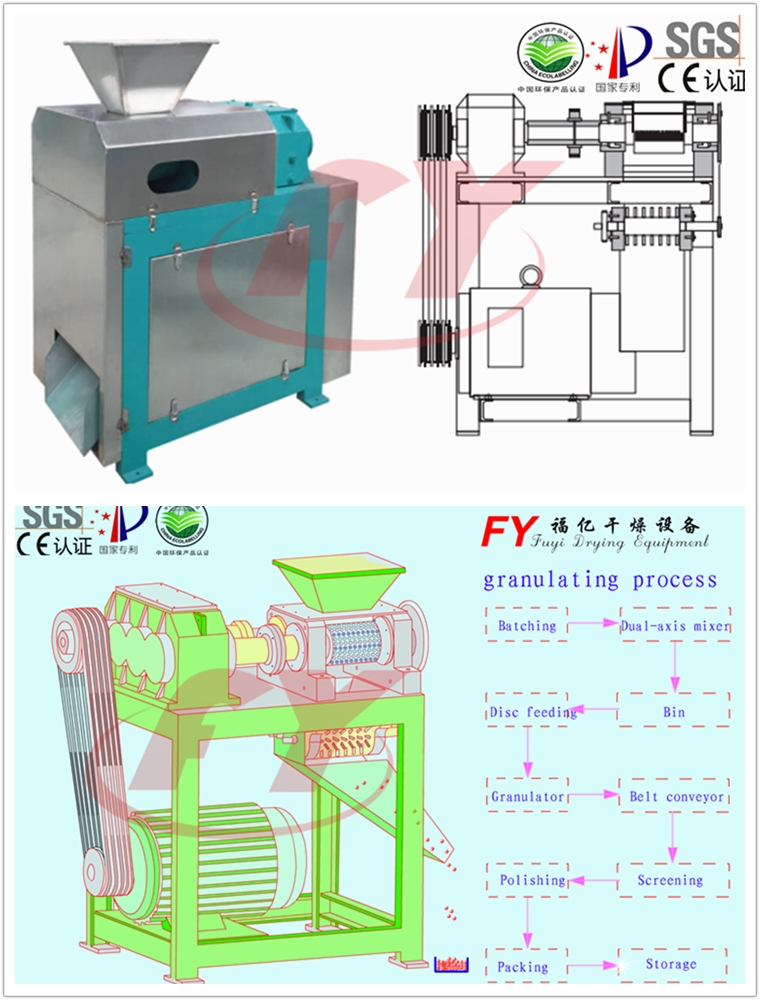

A série de DG rolos duplos granuladores são os principais equipamentos para a produção de fertilizantes peletizados. Ele tem as características de tecnologia avançada, design racional, estrutura compacta, novidade e praticidade, baixo consumo de energia, relacionado com equipamento relevante, único ou a combinação multi-máquina. Ele pode formar contínuas linhas de produção mecânica, linhas com 15,000 a 50,0000t de produção anual; Ele pode otimizar a fórmula, adota processo de não-secagem, de produção na temperatura normal e de formando produtos por uma vez. A qualidade de seus produtos está em conformidade com as especificações técnicas do composto e fertilizantes. Especialmente, a paletização rolo duplo de cloreto de amônia, sulfato de amônia, bicarbonato de amônia, cloreto de potássio e outros fertilizantes enche um espaço em branco na China. Ele pode produzir todos os tipos de composto dedicado concentração alta, média e baixa e adubos misturados. É uma nova geração de produtos, melhorados e atualizados que poupa energia e reduz o consumo do composto e misturados indústria de fertilizantes.

|

|

|

|

|

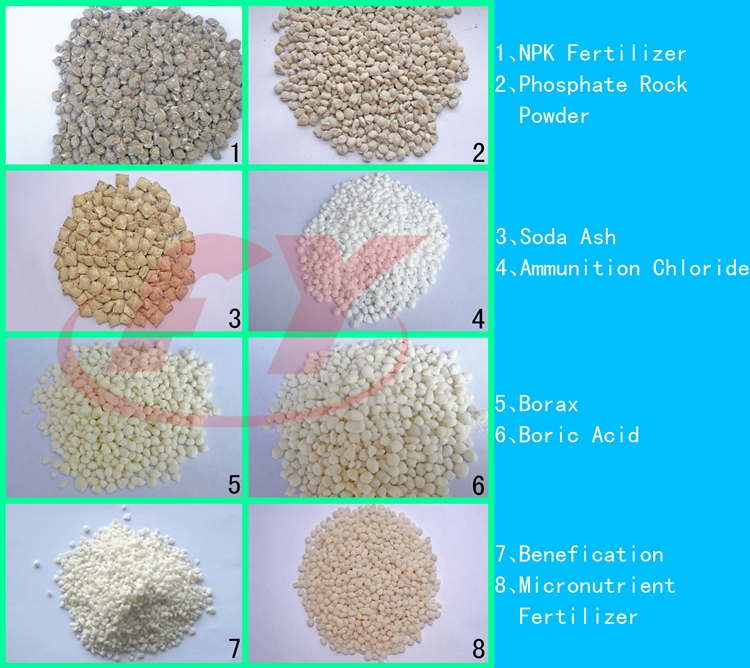

| Ácido bórico | Bórax | Cloreto de amónio | Composto fertilizante | Oligeolemento fertilizante |

|

|

|

|

|

|

|

Modelo |

DG200 |

DG350 |

||

|

Poder do motor |

15KW |

30KW |

||

|

O rendimento por hora |

Forma oblonga: 900-1300 kg/h , Forma irregular: 300-700kg/h |

Forma oblonga: 1600-2100 kg/h, Forma irregular: 900-1600kg/h |

||

|

Redutor |

Adotar o redutor dedicado com superfície do dente duro |

|||

|

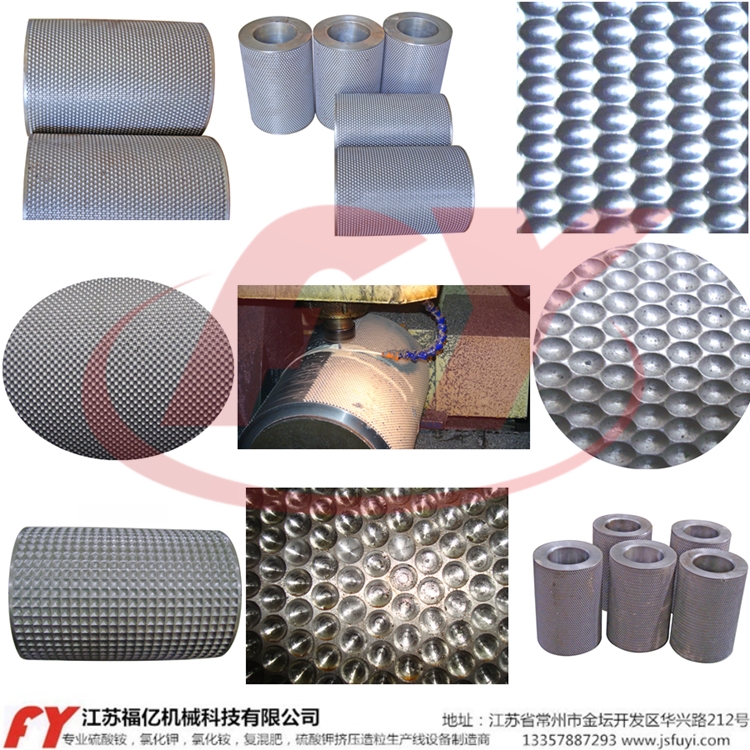

Rolo de imprensa |

Forjado com aço de liga, tratamento térmico no processo especial,a superfície do rolo de imprensa pode ser revestida com cromo duro para ter prova de ferrugem e tratamento do resistente ao desgaste. |

|||

|

Taxa de Produto acabado |

Forma oblonga:60-90% ,Forma irregular:30-60% |

|||

|

Diâmetro de granular |

3.8、4.2、4.8、5.5、6.0、6.5、8、10mm |

|||

|

Forma de granular |

oblonga、F irregula、tira、fatia |

|||

|

Teor de umidade |

Materiais inorgânicos: 2-5% ,Materiais orgânicos: 6-12% |

|||

|

Temperatura de operação |

Temperatura normal |

|||

|

Meio de trabalho |

Carbonato de amónio、Cloreto de amónio、Sulfato de amónio、Ureia、Fosfato de amónio、Fosfato de cálcio e magnésio、Fosfato, cálcio e magnésio、Cloreto de Postassium、Sulfato de potássio、Fertilizante de potássio e magnésio、Ácido húmico, assim como todos os tipos de matérias orgânicas, etc. |

|||

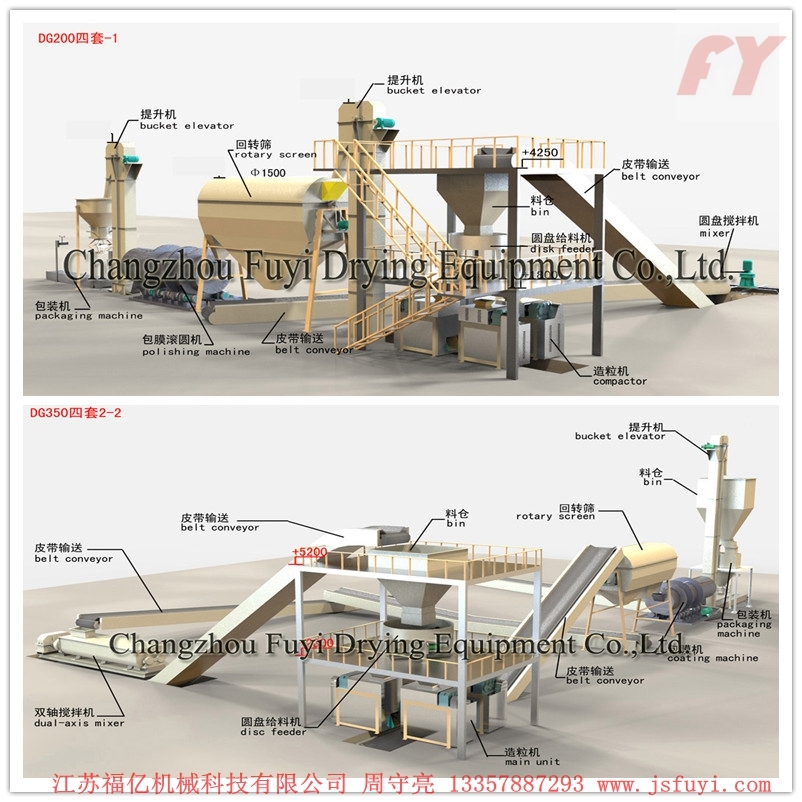

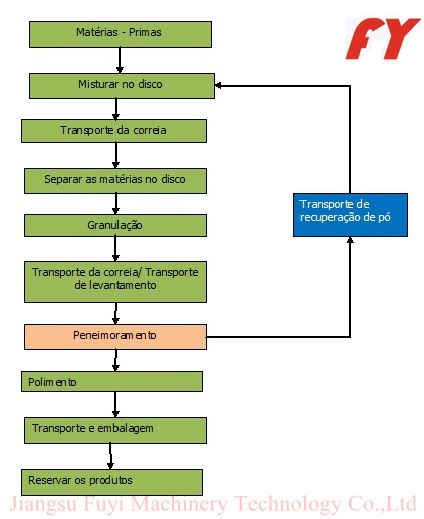

Esquemático fluxo clássico

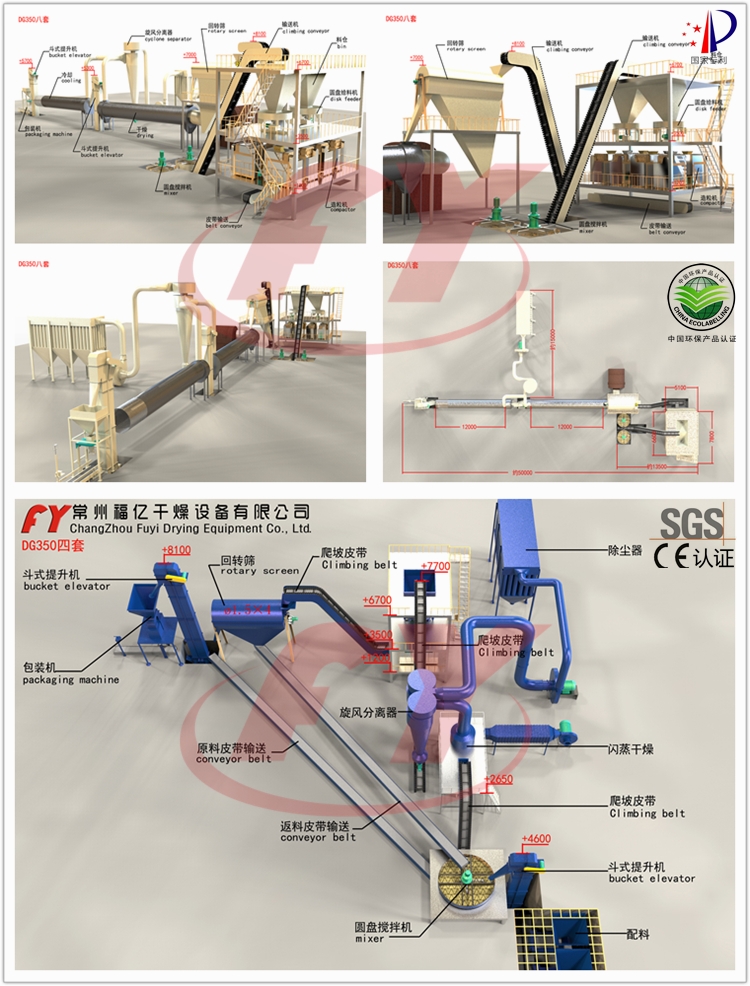

1.Fluxograma de vários conjuntos de processos (recomendar para maior rendimento)

Normalmente, fluxograma de equipamentos de série de DG consistem em um groupo de quatro conjuntos. A imagem acima é que elevador levanta material para cima.

Veja detalhado: Fluxograma do processo de série de DG que tem capacidadeem produzir 4-40T.

Site:http://demonet.chuanglian.cn/fyDry/Products/Product_38.htm

O processo é o seguinte:

1. Processo

O processo é “Mistura-Granulação-Peneiramento-Polimento- Embalagem”, Materias de pó fino após o peneiramento são enviados de volta para lugar da mistura de matérias-primas e entrar no sistema de granulação de novo, se-formar um ciclo de granulação. Para melhorar a eficiência da granulação no processo de granulação.

Descrição do processo e controle: Misturar matérias-primas- Transportar matérias para granulação- Peneiramento- Aformosear grânulos-Embalagem.

1) Mistura: Materiais-primas que vêm de fora são transportados para disco batedeira para misturar. Depois de misturá-los o suficiente, são enviados para o sistema de granulação pelo transporte da correia.

2) Granulação: As materiais vêm do processo da mistura frente que entram a máquina do alimentador de disco com dispositivos de alimentação através de transportador de Correia. Depois, através da máquina do alimentador de disco, enviar materiais para série de DG granulador. Materiais são espremidos e esboroados no granulador, obter a particular desejada. Materiais saida do granulador sao concentrada a enviar para proximo processo através de correia transportadora.

3) Peneiramento: as partículas preliminares obtidos são centralizadas a enviar para balde elevador através da correia. Então, balde elevador levanta se partículas preliminaries para máquina de peneiramento. Materiais qualificados gerados por peneirada entram para a próxima etapa ou a embalagem diretamente. Materiais não-qualificados voltam à origem da matéria-prima para misturar e fazer a granulação de novo através de transportador de correia.

4) Polimento: Partículas obtidas depois do peneiramento caem diretamente na máquina de polimento. Neste processo, as partículas são esbarrados na máquina de polimento. E obter as partículas mais polidas e repletas. As partículas obtidos podem ser utilizadas dirtamente para embalagens.

O processo é apropriado para combinação de processo com uma pequena quantidade de equipamentos, maior rendimento do processo como segue:

Porque este processo é granulação úmida e para que garanta a resistência e a dureza de partículas de produto. Depois de granulação e peneiramento, precisa fazer operações de secagem e de arrefecimento, irá reduzir a sua umidade. O processo acima pode ser descrito como pesagem e mistura de matéria-Prima----- Transportar para granulação----- Peneiramento -----Secagem e arrefecimento----- Polimento/ Revestidos----- Pesagem e embalagem-----Tratar gás do escape e poeira -----Operar de sistema de controle. Adicionar o processo é o seguinte:

Secagem e arrefecimento: Os partículas qualificadas atingem a resistência e dureza que eles precisam após o processo de secagem e resfriamento. (Geralmente é 28N). Após a ascensão de partículas e a segunda vez do peneiramento, entrar no próximo processo.

Revestidos: Após a segunda vez do peneiramento, materiais os qualificados são enviados para máquina de revestimento por equipamento de transporte. Depois de pulverizar pó, deixar as substâncias eficazes revestir as partículas qualificadas. Depois do revestidos do material, pode ir diretamente para pesagem de embalagens.

Tratar gás do escape e poeira: À medida que o processo de granulação de plástico irá produzir algum pó, por isso, configurando equipamentos de remoção de pó no processo, para garantir o ambiente de produção de acordo com as normas. O sistema tem dois conjuntos de equipamentos de remoção de poeira. O primeiro principalmente usado no sistema de secagem. O segunda principalmente usado no sistema de resfriamento. Eles assumem o papel da remoção de poeira em toda a fabrica ao mesmo tempo.

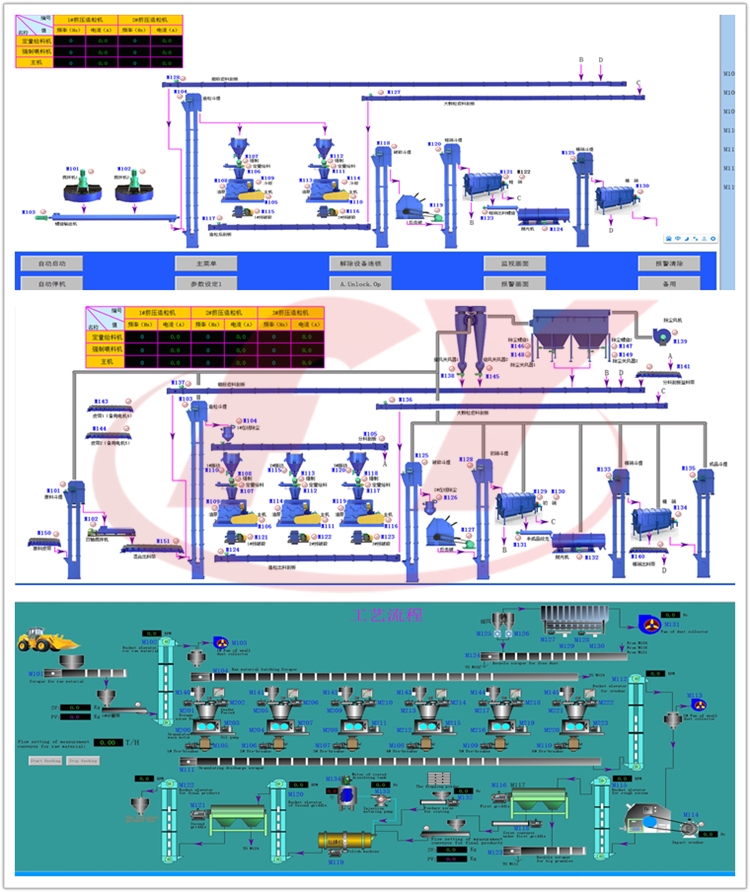

Sistema de controle: Sistema de controle elétrico consiste em caixa de controle elétrico, inversor de freqüência, medidor de tensão,luzes, Botão interruptor, interruptor do ar, etc, componentes elétricos. Para realizar a produção automática inteligente. Pode garantir a estabilidade e segurança de ordem de produção. Acompanhar, operar e gerir centralizadamente o processo de produção. Melhorar a eficiência da produção, qualidade de produto e a nível de gestão

Local de instalação

Vários tipos de Sistemas de controle (General electric cabinet、Classe IPC、PLC e grandes DCS control )

Utilizar tecnologia de computador e equipamentos de controle industrial,assim, a combinação de hardware e software alcança a produção de automação e Inteligente. Pode garantir estávelmente a ordem e a segurança da produção. Controlar,operar e gerir centralizado o processo de produção. Melhorar a eficiência da produção, qualidade de Produto ea nível de gestão.

Telefone:0086-519-80187293 82681212 (0)13357887293 Endereço:Rua Huaxing 212, Zona de Desenvolvimento Económico da Jintan, Changzhou, província de Jiangsu.

Direitos Autorais ©2016 Jiangsu Fuyi Tecnologia mecânica Co.,Ltd Direitos Autorais. [o login Gestão]